Campi di applicazione di Rod Mill

I mulini a barre sono ampiamente utilizzati per miniere, cemento, prodotti a base di silicati, scorie di acciaio, materiali da costruzione, materiali refrattari, fertilizzanti, vetro, ceramica e altri materiali.

Utilizzato per la macinazione di minerali di metalli rari

Il mulino a barre viene applicato all'impianto di separazione per gravità o di separazione magnetica del minerale di stagno di tungsteno e di altri minerali di metallo raro per prevenirne l'eccesso -frantumazione.

Nella prima fase di macinazione

La capacità produttiva sarà maggiore e l'efficienza sarà maggiore se il il mulino a barre viene utilizzato per l'attrezzatura di macinazione del primo stadio per macinare materiali da 20~6 mm a 3~1 mm nel processo di macinazione a due fasi.

Il frantoio a cono può essere sostituito per la frantumazione fine

Il frantoio a cono a testa corta può essere sostituito in alcuni casi dal mulino a barre per la frantumazione fine. L'uso della barra del mulino per barre è più semplice ed economico di un circuito chiuso formato dal frantoio a cono a testa corta e dal setaccio durante la lavorazione di minerali teneri da 19-25 mm (o anche 32 mm) a 6-10 mesh (soprattutto minerali viscosi).< /p>

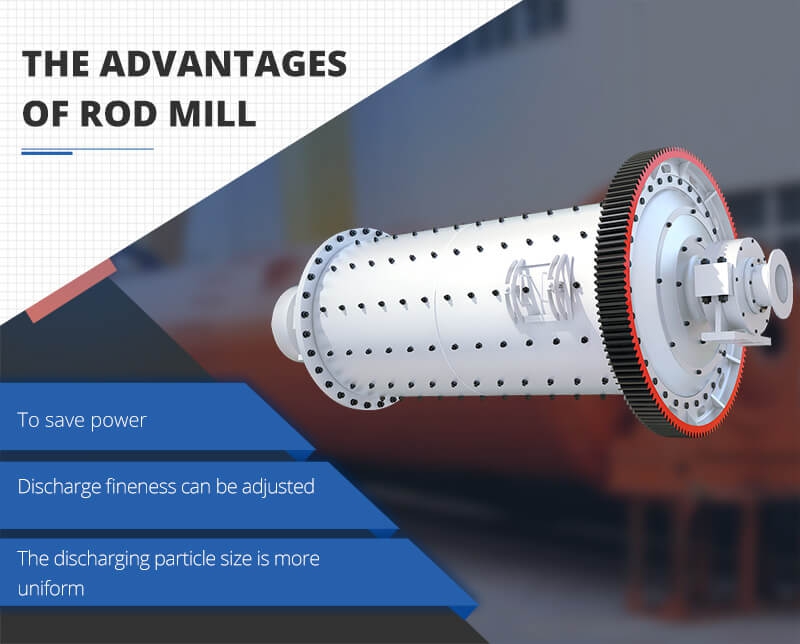

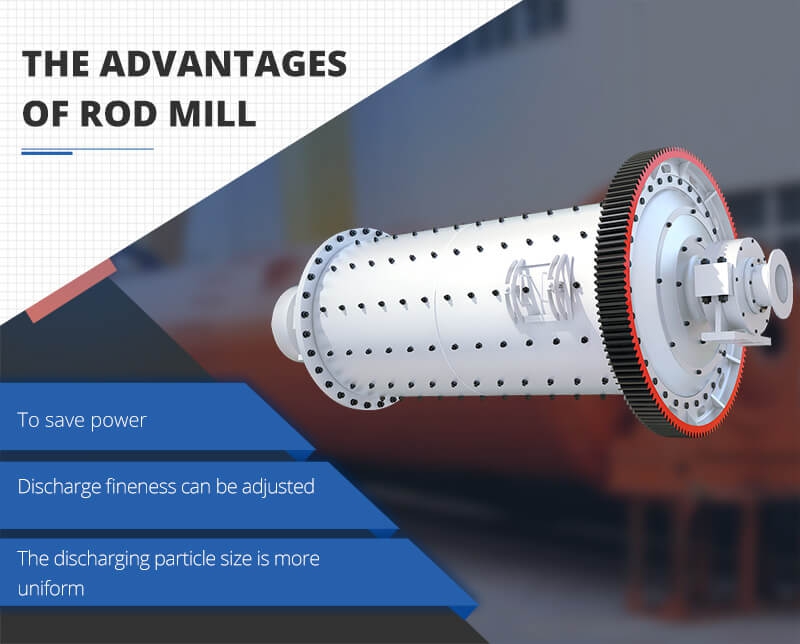

Vantaggi di Rod Mill

Le bacchette hanno un effetto schermante sui materiali in fase di movimento, che può far sollevare il materiale delle particelle di grandi dimensioni nella posizione alta di ogni strato e concentrato nel luogo con una forte capacità di frantumazione. In questo modo si ottiene un'elevata efficienza di lavoro e un basso consumo energetico.

Pochi eccessi di frantumazione

Viene prima frantumato in particelle grossolane e poi macinato in particelle più piccole quando il minerale viene macinato dalle barre d'acciaio, riducendo così il rischio di frantumazione eccessiva.

La superficie di contatto del mulino a sfere tradizionale è stata modificata in le fodere del mulino a barre contatto con il mulino a barre.

Le particelle grossolane sono racchiuse tra le barre e il rivestimento quando la barra ruota e si alza insieme al rivestimento, facendo sì che le particelle fini passare attraverso lo spazio tra le bacchette, che favorisce la frantumazione delle particelle grossolane, quindi le particelle grossolane sono concentrate nel punto in cui colpisce il mezzo di macinazione. Quindi è adatto per minerali con durezza diversa (durezza Mohs 5,5~12) grazie al prodotto più uniforme e leggero per la frantumazione eccessiva del mulino a barre.

Ci sono due dispositivi che funzionano contemporaneamente: un dispositivo di controllo della finezza e un dispositivo di vagliatura per lo scarico all'interno del laminatoio, quindi la dimensione delle particelle di il materiale prodotto dal mulino a barre può essere regolato in base alle esigenze dell'utente.

La dimensione delle particelle macinate può essere assicurata in modo efficace perché è possibile ottenere particelle minerali più piccole regolando la dimensione.

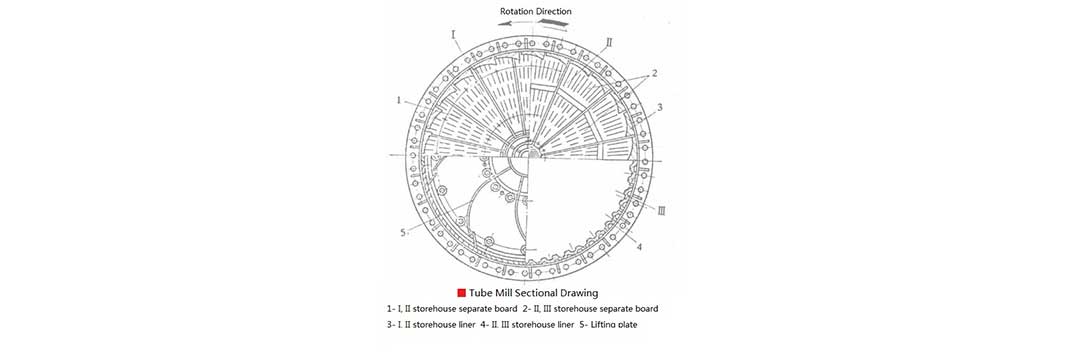

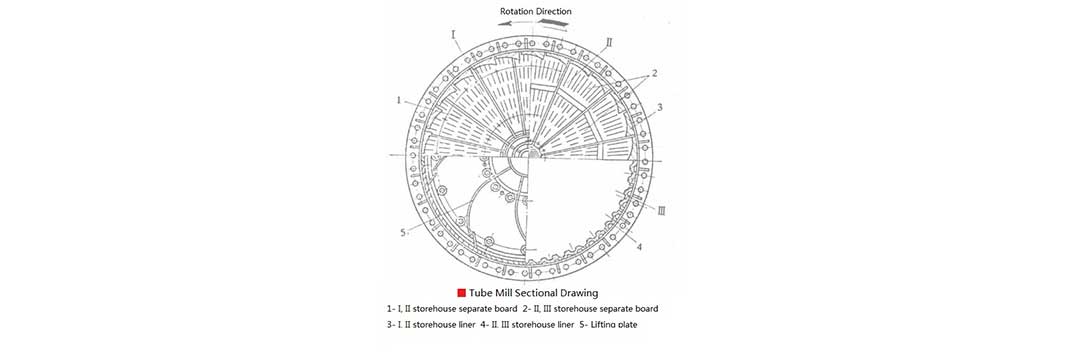

Struttura e principio di funzionamento di Rod Mill

Il mulino a barre è azionato dal motore attraverso il riduttore e l'ingranaggio grande circostante o dal motore sincrono a bassa velocità direttamente attraverso l'ingranaggio circostante per guidare la rotazione del guscio. Il guscio è dotato di apposita tondino in acciaio medio rettificante. Sotto l'azione della forza centrifuga e della forza di attrito, il mezzo di macinazione viene sollevato a una certa altezza e cade nello stato di caduta o scarico. Il materiale di macinazione è continuamente nel guscio dall'alimentatore del minerale e viene frantumato dal mezzo di macinazione in movimento, il prodotto viene scaricato dalla macchina attraverso il trabocco e la forza continua del minerale, in modo da eseguire la fase di lavoro successiva.< /p>

Caratteristiche di Rod Mill

L'asta d'acciaio con un diametro di 50-100 mm, che di solito è realizzata in acciaio ad alto tenore di carbonio (contenente 0,8%-1% di carbonio) viene utilizzato come mezzo di macinazione. La lunghezza dell'asta in acciaio è 25-50 mm più corta di quella del guscio.

La quantità di carico dell'asta è di circa il 35%-45% del volume effettivo di il mulino a bacchette. Il piano orizzontale della barra si trova a circa 100-200 mm sotto la linea centrale del guscio.

Il rapporto tra la lunghezza della fresa per barre e il diametro è generalmente 1,5-2,0 , la superficie interna del rivestimento sul coperchio terminale deve essere un piano verticale. Lo scopo è prevenire e ridurre il movimento caotico, la flessione e la rottura dell'asta d'acciaio nel cilindro per garantire che l'asta d'acciaio si muova regolarmente.

Non è necessario utilizzare la griglia per lo scarico del minerale, ma per lo scarico è necessario il tipo a sfioro e il tipo aperto; il diametro del perno cavo dell'estremità di scarico è generalmente maggiore di quello di un mulino a sfere della stessa dimensione.

A parità di specifica, la velocità di rotazione del mulino a barre è inferiore rispetto alla velocità di lavoro del mulino a sfere, in modo che il mezzo all'interno sia in pendenza.

English

English  日本語

日本語  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  română

română  Nederland

Nederland  日本語

日本語